高铝质耐火材料的定义

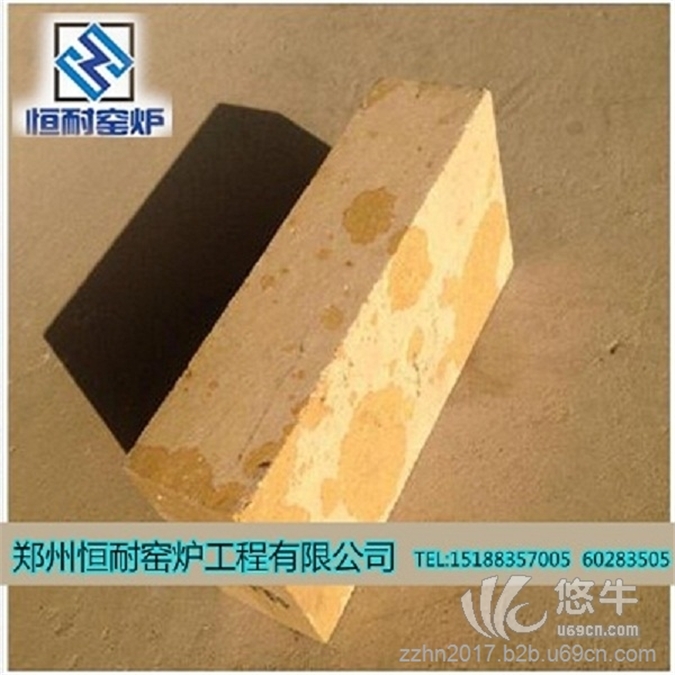

Al2O3含量大于48%的硅酸铝质耐火材料统称为高铝质耐火材料。 按Al2O3含量的多少划分为三个等级: Ⅰ等:w(Al2O3)>75% Ⅱ等:w(Al2O3)=60%~75% Ⅲ等:w(Al2O3)=48%~60% 根据矿物组成分为:低莫来石及莫来石质(w(Al2O3)=48%~71.8%)、莫来石-刚玉质及刚玉-莫来石质(w(Al2O3)=71.8%~95%)、刚玉质(w(Al2O3)=95%~100%)(注:刚玉质品是指以刚玉为主晶相的耐火制品,不同文献对Al2O3含量的限定范围不同,有些文献指出刚玉制品是指Al2O3大于90%的高铝质制品)。在w(Al2O3)小于71.8%的范围内,随w(Al2O3)含量的增加,高铝质制品中主晶相莫来石增加;在w(Al2O3)大于71.8%的范围内,随Al2O3含量的增加,莫来石数量减少而刚玉数量增加。制品的耐火性随Al2O3含量提高而提高。

高铝质耐火材料与黏土质耐火材料相比较,突出的优点是耐火度及荷重软化温度高,随着 Al2O3含量的增加,抗渣性能明显改善。(1)耐火度。高铝质耐火材料的耐火度波动范围大,一般为1770~2000℃,主要受 Al2O3含量的影响,随着制品中 Al2O3含量的增加而提高。同时耐火度还受杂质含量和种类的影响,与制品的矿相结构有关。(2)荷重软化温度。高铝质耐火制品荷重软化开始变形温度大于1400℃;并随着 Al2O3含量的增加而提高。(3)导热性。高铝质耐火制品比黏土质制品具有较高的导热能力。其原因是高铝质制品中导热能力很低的玻璃相较少,而导热能力较好的莫来石和刚玉质晶体量增加,提高了制品的导热能力。(4)抗热震性。高铝质耐火制品的抗热震性介于黏土质制品和硅质制品之间。850℃水冷循环仅3~5次。这主要是由于刚玉的热膨胀性较莫来石高,而无晶型转化之故。(5)抗渣性。高铝质耐火制品既能抵抗酸性炉渣侵蚀,也能抵抗碱性炉渣的作用。但抗碱性渣的能力不及镁质材料,却优于黏土质材料,并随莫来石和刚玉质含量增加而增强。

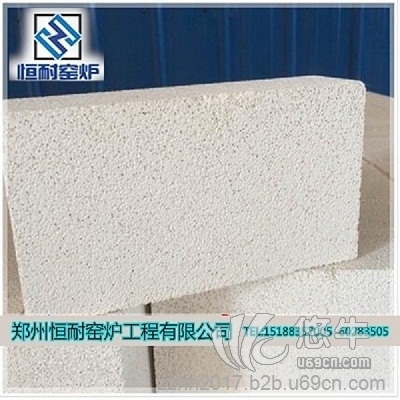

高铝质耐火浇注料是目前生产与使用最广泛的一种不定形耐火材料。主要用于构筑各种加热炉内衬等整体构筑物。某些优质品种也可用于冶炼炉。

耐火浇注料作为热工设备的内衬和炉体时,一般应在第一次使用前进行烘烤,以使其中的物理水和结晶水逐步排除,达到某种程度的烧结,使其体积和某些性能达到使用时的稳定状态。烘烤制度对使用寿命有很大影响。烘烤制度的基本原则应是升温速度与可能产生的脱水及其他物相变化和变形相应,在急剧产生上述变化的某些温度阶段内,应缓慢升温甚至保温相当时间。若烘烤不当或不经烘烤立即快速升温投入使用,极易产生严重裂纹,甚至松散倒塌,在特本特厚部位甚至可能发生炸裂。