电感是闭合回路的一种属性,可以分为自感和互感两种。电感是衡量线圈产生电磁感应能力的物理量,也称自感系数,是表示电感器产生自感应能力的一个物理量。而我们常见的有贴片电感、功率电感等,而电阻元件的电阻值大小一般与温度,材料,长度,还有横截面积有关,衡量电阻受温度影响大小的物理量是温度系数,其定义为温度每升高1℃时电阻值发生变化的百分数。

贴片电感和电阻的本质区别

电感和电阻同属于被动元件,只有通过电流时,才会工作,电感的作用是将交流转换为直流, 然后滤除一部分杂讯波,让平稳的波通过,电感的制作目前重要是以手工为主,屏蔽电感的组 装要依靠治具,否则会让公差加大。检测主要是通过LCR数字电桥或其他阻抗分析仪,分为 物理测试和环境测试。

贴片电感的主要参数有:电感量、电流、电阻。电阻通常是容易被忽略的,因为电阻是个耗 能元件,它的值对电流没有什么大的影响,只是随着过多的热量流失,就产生了大量的无用 功。有些客户会对电阻有要求,大多数情况之下,只要不是相差太多,就没有大的影响。

和电感一样,电阻也是被动元件。电阻的主要物理特征是变电能为热能,也可说它是一个耗 能元件,电流经过它就产生热能。电阻在电路中通常起分压分流的作用,对信号来说,交流 与直流信号都可以通过电阻。通常来说,使用万用表可以很容易判断出电阻的好坏:将万用 表调节在电阻挡的合适挡位, 并将万用表的两个表笔放在电阻的两端, 就可以从万用表上读 出电阻的阻值。

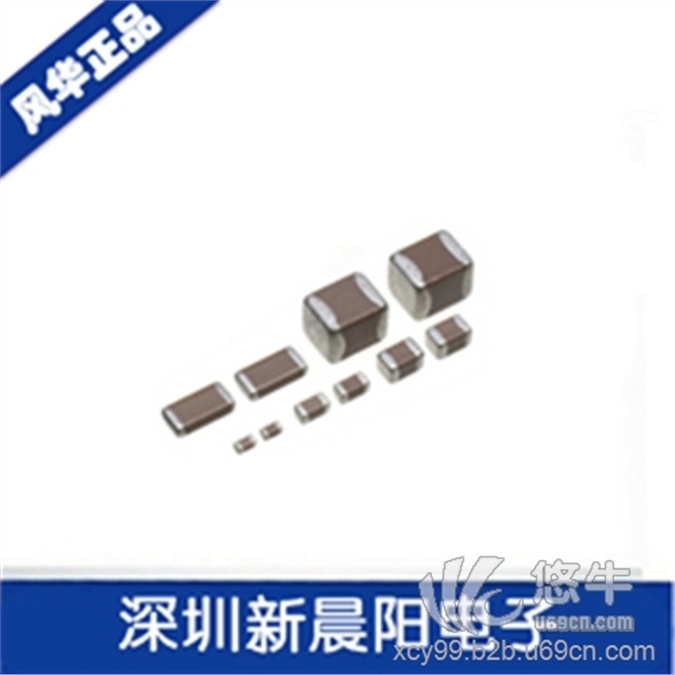

体积:0402、0603、0805、1206、2520、3225、4532、5650

公差:I=±7%、K=±10%、L=±15%、M=±20%

感量:1.2N 1.5N 2.2N 3.9N 6.8N……

1R0K 1R2K 2R2K 2R7K 3R3K 4R7K……

10u 15u 12u 18u 22u……

1MH 1.2MH 1.5MH 1.8MH 2.2MH……

特点: 1.适应于自动贴装的高尺寸精度绕线电感器;

2.良好的可焊性;

3.耐热树脂封装,有优良的机械强度;

4.优良的Q值和高可靠性;

5.使用于液晶电视、电脑驱动器、移动电话、汽车音响和其他电子产品。

功率电感发展趋势

移动电话、相机、笔记本电脑的磁盘驱动器以及便携式音频播放器只是少数还在使用的传统电子元件,现在需要更多的是功率电感器。将日益复杂的电路整合到更加狭小的电路板空间中的巨大的市场压力导致了性能更佳的、极具竞争力的、更为精巧的终端元件的需求增大。

电路板上的大功率转化终端元件的广泛应用也导致了高效率直流转换器和更精细电感器需求的增加。为了适应这一挑战,元件制造商都花重金在材料与制作上发展、生产和改善绕线和多层片式电感器,用具有相等或更好的性能的但也更加精细的设计来迎合市场的需要。

1、精细功率电感器在便携式电子产品的电源供应器设计当中,面临的zui大挑战是,既要提高电源供应器的工作效率还要减小它的尺寸,也就是说要设计在电力供应设计中zui好使用zui小的电感器。解决此难题的办法之一是,提高DC/DC转换器的开关频率,这是影响低电感和小尺寸元件的关键。由负荷波动引起的瞬态响应较低的电感值是抵消了更好的。在这种情况下,伴随着负载波动所引起的更快的瞬态响应,低电感值因高频率而偏移。但是,有得必有失,提高开关频率的同时也增加了开关损耗,这同样会导致工作效率的降低。由于其他重要电路设计之间相互作用会影响器件性能这一特点,所以仅仅靠增加开关频率并非易事。近期,开关频率一直保持在500kHz左右而电感在4.7~10μH,这些因素包括提供更好的电路设计,改进材料,完善制造技术,都能让开关频率保持在1MHz以下。然而,内部电路的进一步细化使得开关频率已经高达3MHz,但同时电感值也低于了2.0H。据推算,6~8MHz的开关频率以及低于1H的电感值并不常见,这就导致了电感器小型化的戏剧性。

2、较高的开关频率1-A级电感器的发展趋势是小包装,低电感和更快的开关频率。例如拥有300kHz开关频率但面积只有16或36mm2的电感器将被广泛使用。使用一个9mm2大小的电感器能将开关频率提高为1.5MHz,这表明在增加开关频率的同时也在相应地减小尺寸。未来要提供更精细电感器的关键在于部件制造商是否有能力通过在电路设计、材料和制造等方面的不断进步来降低电感和提高开关频率。手机用电感器技术的进步已经在包装厚度上显现了出来,例如,从两三年前2mm到现在的1mm。该技术的显著改善让靠超薄元件支持器件的微型化趋势持续吸引着全球电子产品消费市场。即便如此,单纯靠使用较小的电感器也不是一个完善的解决方案。

3、绕线改善规模较小的便携式设备需要更紧凑的更高效率的DC/DC转换器,靠这些补充设备的强大功能来zui大限度的完善电池能量。尽管大的元件难以同时缩减电感尺寸和保持较低阻抗,厂商们依然在通过更好的设计,改进材料科学,提高制造技术来减少电感器尺寸。尽管电感器是相当简单的结构,但为了适应市场微型化的不断需求同时不降低性能,我们仍有许多技术障碍需要克服。