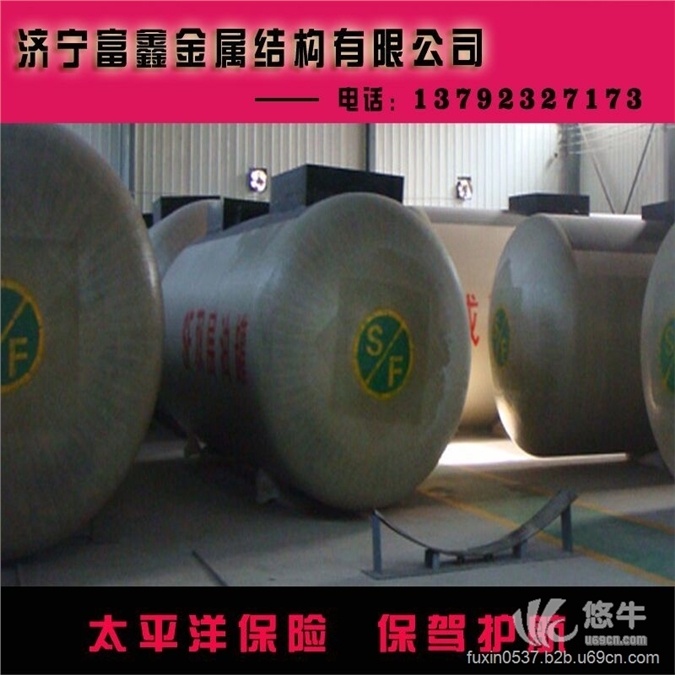

近年来,随着人类对能源需求的不断增长,我国的许多港口及炼油厂建立了大量的原油储罐,这些设施的可靠运行对高效生产及环境安全有直接关系。它的寿命长短也直接影响着炼厂的经济效益,一般油罐的设计寿命为20年,然而油罐所储存的油品往往含有氢、硫酸、有机和无机盐以及水分等腐蚀性化学物质,加上罐外壁受环境因素影响,油罐的寿命可缩短至5年左右。有的腐蚀严重,一年左右可使油罐和油罐封头腐蚀穿孔。如果在非检修期间发生腐蚀穿孔,造成的损失就更大了。如果不能对金属油罐进行及时的处理,轻则表面腐蚀并对油品造成污染,使油品胶质、酸碱度、盐分增加,影响油品质量;重则因腐蚀使油罐穿孔造成油品泄漏,不但形成能源浪费、污染环境,而且容易造成性可想而知。腐蚀引起的疲劳损失直接影响了油罐的强度,是减少双层罐封头寿命的主要原因。

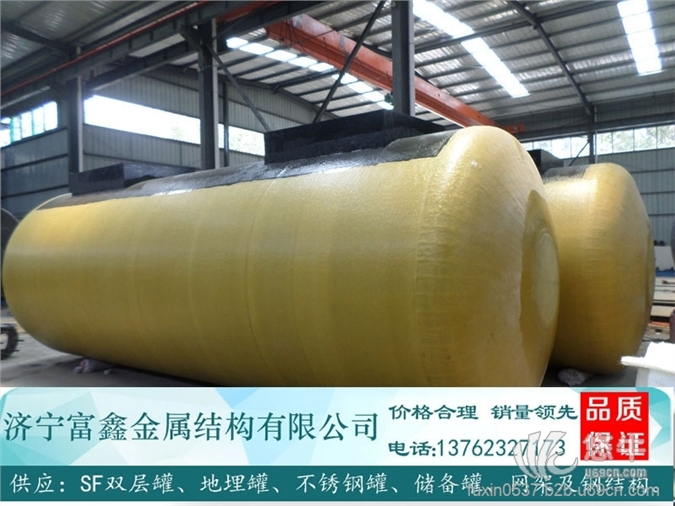

双层罐作为存储易燃易爆油品的金属容器,在制造过程中和制作完成后,双层罐的质量检测是必不可少的步骤。储油罐罐壁试验:对新建或者修好的储油罐进行充水试验,检测储油罐罐壁是否严密,并对储油罐壁板和焊缝进行外观检查。罐体壁厚检测:材料入场,必须进行验收入库,地面储油罐主要采用超声波进行检测,效率较高。煤油严密性检查焊缝:煤油渗透力极强, 在罐壁上的焊缝涂上煤油进行严密性检查。除去脏物,涂上白粉乳液,干燥后在另一侧焊缝上喷涂煤油,如煤油喷涂12时后(气温低情况下可延长时间),涂白色焊缝的表面无斑点,则焊缝符合要求。