加气块用原材料的处理与制备

粒状物料的磨细

一、 磨细的必要性

1、 磨细可以极大的提高物料的比表面积增加物料参加化学反应的能力。

2、 磨细使颗粒变小,产生新表面,提高溶解度加速SiO2与CaO的反应。

3、 经磨细的物料,要颗粒体积和重量大大降低减缓物料的沉降分离速度,给已搅拌均匀的正在发气或发气刚刚结束的料浆的稳定创造了必要的条件。

4、 磨细的物料具有较好的保水性,使之有良好的稠度和流动性,给发气膨胀创造良好条件。

5、 适当细度的物料,要保持适当稠化速度使发气过程能顺利完成。

6、 适当细度物料对加气砼坯体硬化速度和坯体强度有重要影响可影响生产效率和坯体质量。

7、 当两种以上物料混磨(包括:钙、硅材料),可以提高物料的均匀性并获得某些新的产物,对料浆和制品均有利。

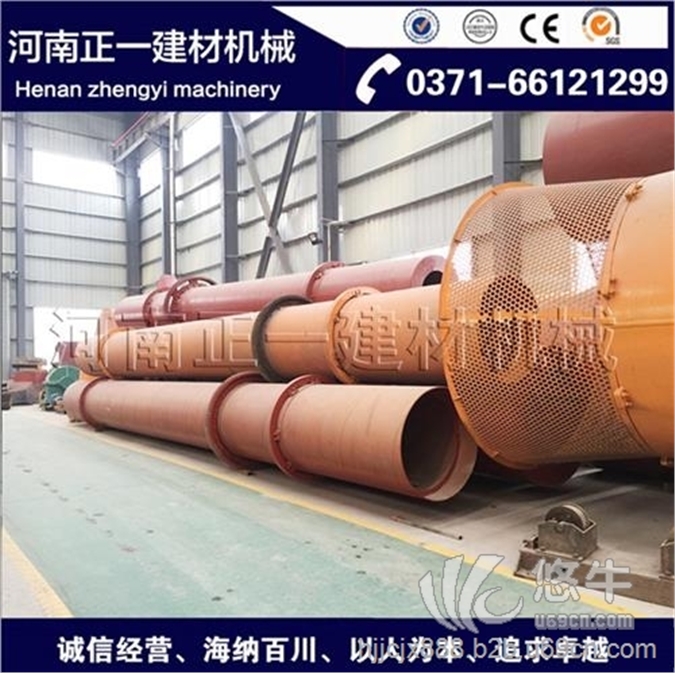

二、 磨细的主要设备——球磨机

球磨机类型和规格型号有多种:

①短筒球磨机(筒体长度L≤直径D)

②长筒球磨机(L=1.5~3 D)

③管形球磨机(L=3~6 D)

④锥形球磨机(L=0.25~1 D)

以上结构上分有单仓和多仓:

用于加气生产的磨机主要是单仓(或多仓)管磨机。

三、 浇注成型工艺——螺旋式搅拌机

搅拌器成螺旋状,在搅拌器外面有导流筒,物料由上面进入料浆,由中部卸料口排出。该搅拌机效果优越,物料上下翻滚,内壁周边没有任何阻挡,搅拌均匀效率高。

四、 坯体初养工艺

为了使料浆在模具内有一个良好的发气膨胀和静置硬化环境,要采取初养工艺。使之保温和尽可能减少过大的震动。初养室要有效利用起来是有利的。

什么是加气混凝土设备:

加气混凝土设备是一种利用废渣如:粉煤灰,尾矿砂,矿渣与水泥,石灰,砂等原料根据不同原料的混合,和配比将其加工成粉煤灰加气混凝土砌块,砂加气混凝土砌块,尾矿砂加气混凝土砌块的环保设备。

加气混凝土设备产品:

加气混凝土设备主要有:球磨机,破碎机,切割机,浇注机,翻转吊具,模具,侧板,蒸养车,摆渡车,斗式提升机,计量罐,螺旋输送机,铝粉搅拌机,储料仓,电磁振动给料机,蒸压釜,抱砖机等。

加气混凝土设备根据产量分为:年产2万立方加气混凝土设备,年产5万立方加气混凝土设备,年产10万立方加气混凝土设备,年产15万立方加气混凝土设备,年产20万立方加气混凝土设备,年产25万立方加气混凝土设备,年产30万立方加气混凝土设备,年产35万立方加气混凝土设备,年产40万立方加气混凝土设备,年产50万立方加气混凝土设备,年产60万立方加气混凝土设备。

加气混凝土设备根据产量的不同配备的设备也有所不同,例如年产2万立方加气混凝土设备生产线配置的设备有:鄂式破碎机,干式球磨机,搅拌机,渣浆泵,浇注机,提升机,翻转吊具,切割钢丝,蒸养车,蒸压釜,锅炉,行车,牵引机。

如年产15万立方加气混凝土生产线设备配置有:鄂式破碎机,球磨机。斗式提升机,储料仓,电磁振动给料机,计量给料机,渣浆泵,计量罐,浇注机,铝粉搅拌机,蒸养车,摆渡车,吊具,切割机,切割废料搅拌机,行车,牵引机,蒸压釜,锅炉,除尘器,以及其它辅助设备。

加气块地翻切割机组工作原理

一、原材料置备及储存

1、 首先将粉煤灰或沙子经球磨机磨制成一定浓度的料浆储存在料浆储存罐内;

2、 块状石灰在原材料堆棚内,由装载车铲入颚式破碎机内,进行破碎后,由斗式提升机送入石灰库中储存,然后再由输送机送入球磨机内进行粉磨,制成粉料,由斗提送入粉料仓储存,全长原材料置备输送过程均需配备完善的除尘设备,保证环境不受污染。

二、配料、搅拌、浇注

粉煤灰浆或砂浆由配料楼料浆电子计量称进行计量,石灰、水泥由螺旋输送机送入配料楼进行计量,然后再由给料设备送入浇注搅拌机内进行高速搅拌,所有计量都经过配料楼集中自动PLC电脑控制,保证计量的连续性,搅拌机把所加注的粉料和料浆及铝粉经过数分钟的均匀搅拌,然后由下料壁浇注下料,浇注在模框内。

三、静停养护

浇注好的料浆由摆渡车摆渡到静停养护指定的轨道,再由摩擦轮或模具牵引机构运送至指定轨道上,进行2-3小时恒温养护,形成胚体。

四、切割编组

模框里的胚体静停养护达到切割机强度后,由半成品吊具把模箱从胚体上脱掉,并运至清理涂油轨道重新和模底组装为再次浇注做好准备。然后半成品吊具再返回连同模底、胚体一同吊至翻转台的大车上,然后返回,重复上述动作。

待半成品吊具把模底、胚体放到翻转台大车上后。翻转台通过液压装置把大车、底板、胚体推至翻转位置。然后翻转台整体翻转90°。翻转后把小车、胚体推至切割位置,等待切割。

小车、胚体到达切割位置后,切割机组通过电机带动链条拉着水平车进行水平切割。胚体在进行纵向切割时,分别由扒皮钢丝和水平切钢丝,完成侧面和水平方向的切割。

横切架自上而下垂直降落,进行胚体的横向切割,横切时,切割钢丝做锯装摆动,完成胚体的锯装横向切割,切割过程中切割废料全部掉落在废料回收水槽内。胚体切割完成后,横切架原路返回。翻转台小车返回、翻转台整体翻转90°。大车退回原始位置。最后胚体由半成品吊车连同底板吊运至釜前蒸养小车上,在轨道上进行编组。

五、蒸压及成品

编组好的蒸养车又慢动卷扬机拉入釜内进行蒸压养护,进过8-10小时的养护,制品再由釜后半成品吊车吊运,成品连同侧板放入侧板输送滚道上,经滚道输送至成品吊车下,由成品夹具夹运成品至包装线木托盘上,经人工分类打包,再由叉车叉运至成品堆场上按规格堆放,卸掉成品的侧板经清理后,在滚道上继续行走至翻转吊车底下,同翻转吊车吊运经清理后的空模框进行组合,然后吊运至浇注回车线上,经喷油后的侧板组合成模具进行重新浇注,整条线的持续生产是在不断重复上述生产流程的过程中完成。