一、加气混凝土的发展和产品特点

加气混凝土制品在国外发展到现在已有近一百年的历史,已成为建筑行业支柱产业,我国引进该技术也近四十年的历史,其生产工艺和设备装备趋于成熟。由于加气混凝土具有容重轻、保温性能高、吸音效果好,有一定的强度和可加工等优点,且生产原料丰富,特别是使用粉煤灰为原料,即能综合利用工业废渣、治理环境污染、不破坏耕地,又能创造良好的社会效益和经济效益,是一种替代传统实心粘土砖理相的墙体材料,多年来受到国家墙改政策、税收政策和环保政策的大力支持,加气混凝土制品已成为新型建筑材料的一个重要组成部分,具有广阔的市场发展前景。

二、加气混凝土生产工艺

1、加气混凝土砌块原料储存和供料

原材料均由汽车运入厂内,粉煤灰(或砂、石粉)在原材生产车间。

2、加气混凝土砌块原材料处理

粉煤灰(或砂、石粉)经电磁振动给,磨细后的粉煤灰(或砂、石粉)用粉煤灰泵分别送至料浆罐储存。

石灰经电磁振动给料机、胶带输送机送入颚式破碎石灰经斗式提升机送入石灰储仓,然后经螺旋输送机送入球磨机,磨细后的物料经螺旋输送机浮液

3、加气块配料、搅拌、浇注

石灰、水泥由粉料配料仓下的螺旋输送机依次送秤下有螺旋输送机可将物料均匀加入浇注搅拌机内。

粉煤灰(或砂、石粉)和废浆放入计量缸计量粉悬浮液。

4、加气块初养和切割 干个釜车编为一组。

切割时产生的坯体边角废料,经螺旋输送机送到切割,待配料时使用。

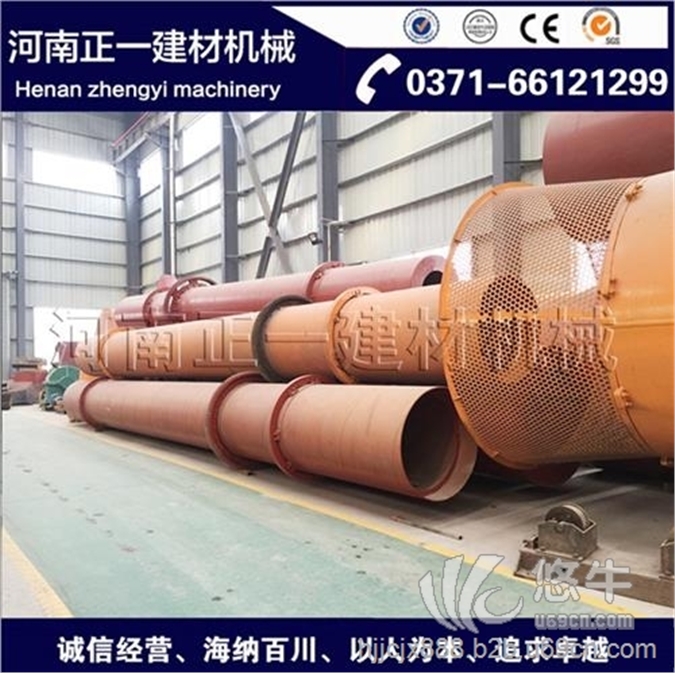

5、加气块蒸压及成品

坯体在釜前停车线上编组完成后,打开要出釜的蒸压釜釜门,先用卷扬机拉出釜内的成品釜车,然后再将准备蒸压的釜车用卷扬机拉入蒸压釜进行养护。釜车上的制成品用桥式到成品堆场,空釜车及釜底板吊回至回车线上,清理后用卷扬机拉回码架处进行下一次循环。

加气混凝土具有质量轻、保温性能好,吸音效果好,且具有一定的强度和可加工等优点,作为围护结构的填充和保温材料,被广泛地应用于建筑中,受到世界各国的普遍重视,成为许多国家大力推广和发展的优选建筑材料。我国已经成为生产加气混凝土的大国,同时也成为独立门

重危害的工业废渣粉煤灰得到综合治理和利用的同时,能够享受墙改和税收等多项政策优惠,从而获得较好的环境、社会和经济效益,具有广阔的市场发展前景。

年产量30万立方加气块设备配置表

一.原材料处理工段设备

1. 受料斗 1台

2. 鄂式破碎机(石灰) 1台

3. 破碎机溜管 1台

4. 斗式提升机 1台

5. 斗提机 1台

6. 料库 1台

7. 手动螺旋闸门 1台

8. 振动给料机 1台

9. 球磨机(石灰) 1台

10. 螺旋输送机 1台

11. 斗式提升机 1台

12. 斗式提升机溜管 1台

13. 手动碟闸 3台

14. 出料管 1台

15. 料浆配料罐 2台

16. 补充水罐 1台

17. 气动吹松装置 3台

18. 电动葫芦 1台

二.配料浇注工段设备

1. 料浆计量称 1台

2. 料浆计量称 1台

3. 铝粉搅拌机 1台

4. 电子台秤 1台

5. 单螺管给料机 1台

6. 浇注搅拌机 1台

7. 浇注摆渡车 1台

8. 电动葫芦 1台

三.静停切割工段设备

1. 模具 35台

2. 侧板 170台

3. 蒸养车 80台

4. 慢动卷扬机 2台

5. 导向轮 5台

6. 切割输送机构 1台

7. 翻转吊具 1台

8. 分布式切割机组 1台

9. 打浆机(无外壳) 1台

10. 渣浆泵 1台

11. 侧板辊道 12台

四.编组养护工段设备

1. 码坯输送机构 1台

2. 半成品吊具 1台

3. 真空泵 1台

4. 釜前过桥 2台

5. 蒸压釜 8台

6. 废水池 1台

7. 液下泵 1台

五.成品出釜工段设备

1. 电动葫芦(含架) 1台

2. 出釜吊具 1台

3. 出釜摆渡车 1台

4. 成品夹具 1台

5. 液压翻板台 1台

6. 轨道 1台

六.除尘工段设备

1. 鄂破单机除尘器 1台

2. 仓顶除尘器 3台

3. 磨机出口除尘器 2台

七.暖通动力管道

1. 锅炉 3台

2. 排管散热器 14台

3. 流量计 1台

4. 热动力式疏水器 4台

5. 分气缸 3台

6. 空压机 1台

7. 各型阀门管道

8. 釜体管道保温

八.电气设备

1. 配料控制系统

2. 低压控制柜

3. 照明系统

4. 各型管线缆等

5. 交配系统

生产车间

1. 生产车间

2. 静养车间

3. 锅炉房

4. 粉料车间

5. 配料车间

1.装载机将沙子原材料放入沙子料斗中,沙子通过传送带进入球磨机,并加水研磨,细度在180-200目,研磨后沙浆通过料浆泵送入料浆存贮搅拌罐储存备用。

2.水泥.石灰.石膏.以及沙浆通过螺旋输送机和管道进入计量称称量,水泥、石灰、石膏、沙浆称量后汇入浇注搅拌机,铝粉通过铝粉搅拌机搅拌后注入浇注搅拌机,经过约5分钟的搅拌后,料浆被注入模具内。其中料浆的注入有PLC控制,

4.浇筑后的模箱通过PLC系统自动进入静养区,养护约2小时

5.静养后的模箱通过液压翻转吊车进行翻转脱模,准备切割,垂直切割机工作过程:总切割时间5分钟,切割方式为汽缸带动钢丝往复切割,真空吸罩在横切过程中吸起表层废料投入废料槽,保证上层砖质量,不留任何废料

6.切割完毕后托坯吊车将坯体运送至蒸养小车,进行编组排列,坯体排列完毕由卷扬机带动准备送入蒸压釜进行8-10小时蒸压,釜内问题在190度,正常工作压力1.1-1.2Mpa

7.成品蒸养完出釜后,完成成品压力测试,进行成品搬运,准备简易包装,然后将成品包装堆放至存储区。