加气块用原材料的处理与制备

粒状物料的磨细

一、 磨细的必要性

1、 磨细可以极大的提高物料的比表面积增加物料参加化学反应的能力。

2、 磨细使颗粒变小,产生新表面,提高溶解度加速SiO2与CaO的反应。

3、 经磨细的物料,要颗粒体积和重量大大降低减缓物料的沉降分离速度,给已搅拌均匀的正在发气或发气刚刚结束的料浆的稳定创造了必要的条件。

4、 磨细的物料具有较好的保水性,使之有良好的稠度和流动性,给发气膨胀创造良好条件。

5、 适当细度的物料,要保持适当稠化速度使发气过程能顺利完成。

6、 适当细度物料对加气砼坯体硬化速度和坯体强度有重要影响可影响生产效率和坯体质量。

7、 当两种以上物料混磨(包括:钙、硅材料),可以提高物料的均匀性并获得某些新的产物,对料浆和制品均有利。

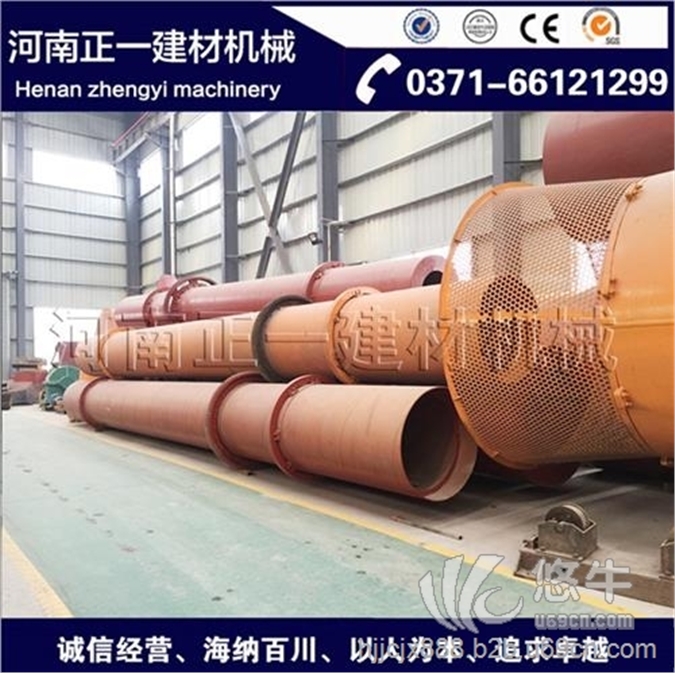

二、 磨细的主要设备——球磨机

球磨机类型和规格型号有多种:

①短筒球磨机(筒体长度L≤直径D)

②长筒球磨机(L=1.5~3 D)

③管形球磨机(L=3~6 D)

④锥形球磨机(L=0.25~1 D)

以上结构上分有单仓和多仓:

用于加气生产的磨机主要是单仓(或多仓)管磨机。

三、 浇注成型工艺——螺旋式搅拌机

搅拌器成螺旋状,在搅拌器外面有导流筒,物料由上面进入料浆,由中部卸料口排出。该搅拌机效果优越,物料上下翻滚,内壁周边没有任何阻挡,搅拌均匀效率高。

四、 坯体初养工艺

为了使料浆在模具内有一个良好的发气膨胀和静置硬化环境,要采取初养工艺。使之保温和尽可能减少过大的震动。初养室要有效利用起来是有利的。

切割工序是对加气混凝土坯体进行分割和外形加工,使之达到外观尺寸要求。切割 工艺体现了加气混凝土便于进行大体积成型、外形尺寸灵活多样而能大规模机械化生产的特 点,也是加气混凝土有别于其它混凝土的一个较突出的优点。切割工作可以机械进行,也可 人工进行。为了提高生产效率和产品质量,人们设计了专用的切割机,构成了加气混凝土生 产工艺的核心,并形成不同的专利技术。切割工序直接决定加气混凝土制品外观质量和某些 内在质量。

空翻式切割机

⑴、 加气混凝土切割机结构精简实用,便于安装维修; ⑵、 坯体侧立放置使坯体宽度为600mm,高度为1200mm,切割钢丝短,不易拉断,不易飘移,切割精度高; ⑶、 纵向切割装置固定,切割小车行走完成纵向切割,切割时间短。横切装置采用钢丝水平下切,缩短切割钢丝长度,保证切割精度; ⑷、 坯体侧立后可纵向切割时完成铣槽,不需另配槽口加工设备; ⑸、 加气混凝土切割机对坯体作六面.

翻转式切割机组

地面翻转式切割机由以下部分组成:翻转台、传动机架、水平切割车、横切装置、横切同步装置、横切上支承装置、液压供油系统、机电互锁装置、操纵台系统、电气柜及PLC控制系统。传动机架:由电动机、减速机、传动轴、传动链轴、轨道、传动支座、链条、机架构成,电动机功率7.5KW。 翻转台:由水平架、垂直架、大滑车架、小滑车架、大滑车支座、旋转轴、旋转轴底座、轴承座、翻转液压缸、翻转...

翻转吊具

翻转吊具是一种利用机械机构或液压机构将物体进行翻转作业的设备。被广泛应用于运输行业、港口码头、钢铁行业、建筑施工、石油化工等行业。翻转吊具的作用:翻转吊具将坯体还体(带模具、侧板)在空中翻转90度,吊具在切割台或切割小车上,脱去模框,坯体既能切割。

翻转台

翻转台通过定点吊车和吊具将坯体连同模底板吊放在大滑车车架上,将坯体连同模底板翻转90度,并将直立的坯体推进到切割位置。地面反转台是去掉切割成型坯体底部废料的专用设备。翻转台主要有反转架、坯体小车、侧板小车、移动装置、压杆、滚轮、翻转座,及支座等组成.

蒸压小车

加气混凝土设备蒸养小车是承载侧板连同坯体进出蒸压釜的运载工具 是生产过程中的专用运输车辆,其装载着切割后的坯体,进入蒸压釜护养。护养后,将成品运送至成品场地。成品吊卸下后,仍载坯体入釜护养。蒸养小车是胚体切割后,承载坯体(连同侧板)进出蒸压釜的运载工。

五、 坯体硬化不均的主要原因

(1)保温差:在室内自然静停条件下室温偏低,模具保温功能差,坯体各部分温度差别较大,尤其中心部较外层温偏高,便其各部硬化不一致。

(2)搅拌不均:下料程序和下料速度以及搅拌时间不合工艺会造成搅拌不均现象,导致胶结科成分较多的部位硬化快,而其余部位硬化慢,坯体气孔率不同容重不一,各部硬化差距大,遇到切割时,个别硬度高的部位会阻断钢丝。

〔3)料浆沉析:粉煤灰较粗,又未磨细,如果料浆发气慢,容易发生沉析;坯体下部物料密实气孔少,而上部则相反,还可以出现泌水,坯体硬化速度也不一致。

六、 不硬化

料温和室温过低,胶结料质量、数量不足,都会造成坯体硬化慢或不硬化。

为了杜绝不硬化、硬化慢和硬化不均等现象常采用干热静停的 办法保证坯体硬化,干热静停温度要尽量和坯体心部高温度接近,这样可以大限度地避免坯体外软内硬和产生温差大造成裂缝的现象。

七、 收缩下沉

主要原因:

(1)水泥质量差,凝结慢或过期受潮;

(2)粉煤灰太粗;

(3)石灰用量少,有效钙不足;

(4)室温低,模具上面有冷空气流动。

八、 坯体表面裂缝

多般不规则裂缝龟裂现象,主要是石灰消化滞后于料浆稠化而造成的,煤灰质氢差,室温低,也会造成龟裂现象。

解决的办法:

首先要重视原材料的质量,必须达到工艺要求,磨细加工也应达到工艺规程的标准,掌握好配料时的各项工艺参数,使料浆有适量的流动性和稠化速度,也应注意室内保温避免造成风裂。

九、 坯体内部裂缝

内部裂缝有水平裂、弧形裂和横向断裂等多种。产生的原因大多与发气不够均匀舒畅有关。

(1)当料浆温度高稠化快时,铝粉发气后期的气体和温度一升,易造成坯体水平层裂;

(2)当料浆发气早,边浇边发气时,已经发气的料浆落入模底又涌向两侧,形成气孔密度不均的弧形分层;

(3)如果模具温度过高60℃以上,料浆先接触模底和模板的那部分首先快速发气,气孔也较大,其他部位发气慢气孔相对较小,气孔不均容易形成虚弱的分层界面,易产生裂缝。

解决坯体裂缝,应从①工艺配方;②细度;③水料比;④浇注温度入手,使发气与稠化过程互相适应;⑤对坯体应做好保温;⑥尽可能减少运输过程中的机械震动。<