品牌:建宏机械

起订:1件

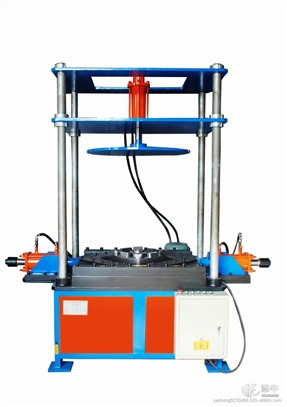

一般缝焊工艺的特点介绍:

常用的缝焊焊缝均由一个个焊点组成。缝焊机一般采用脉冲电流或者调幅电流。在极少数时候也有中高频或直流电流(被焊接工件的导电导热性能好且对焊接效果一致性要求高)。组成焊缝的各个焊点的形成过程具有加压、加热融化和冷却结晶等三个阶段;更为重要的是其传递压力、通电加热的焊轮在不断转动变换焊接位置,故电场与热场的分布和融化区结晶特点均与变换位置的速度有关。所以其控制器也有着重要的角色。当然其不可避免的焊接电流的分流也直接影响了焊缝的质量(输出焊接电流的密度或集中穿透能力可以起到互补的作用)。

中国钢筒工业概况详细介绍

钢桶主要用于盛装石油产品、化工产品、动植物油、蜂蜜、药品,铁合金等。钢桶是一种用薄钢板制成的容器。钢桶有闭口桶和开口桶之分。一般闭口钢桶用于盛装液体,而开口钢桶用于盛装固体。容积为18~200升。其形状,圆柱体居多。因其盛装物品不同,所以其部局结构和内壁涂料有所不同。

解放前,生产钢桶使用的设备全部是从国外运来的。

党的十一届三中全会以来,特别是进入八十年代,由于贯彻对外开放、对内搞活的政策,我国的化工、石油、涂料、食品、日用化学等行业发展很快,对钢桶的需要量大增。据统计,到1987年底,全国钢桶制造厂(包括县办以下乡镇企业),已达300多家。在这些企业中,具有一定规模的约占四分之一。在1987年底,中国包协金属容器委员会制桶分会,曾对104个会员单位进行调查,年产钢桶1947.8万只、年工业总产值5.49亿元、年利润为7920万元、职工人数20452人、年耗钢材32万吨(不包括为制桶行业的配套厂)。

自一九八五年三月成立了中国包协金属容器委员会制桶分会后,初步改变了制桶行业条秋分割的局面。通过会员单位的努力,初步实现了横向联系,推动了制桶行业的技术改造,提高了产品质量和经济效益

自一九八五年三月成立了中国包协金属容器委员会制桶分会后,初步改变了制桶行业条秋分割的局面。通过会员单位的努力,初步实现了横向联系,推动了制桶行业的技术改造,提高了产品质量和经济效益

建宏中国钢桶工业工艺改进的概述

(1)采用三重七层圆卷边工艺。用此工艺生产的钢桶,因其耐冲击、耐磕碰、防渗漏性能差,只适用于盛装非危险品。从八十年代初,中国的制桶业在钢桶封口上,相继开始研制国外七十年代极新工艺——七层圆卷边工艺。一九八五年,采用此工艺后,提高了钢桶耐冲击性,防渗漏性能,从而,保证了危险货物的出口。

(2)采用钢桶底顶落料压型复合模具。此工艺系将圆剪下料和冲床压型,两道工序合为一道,即减轻了劳动强度,又提高了桶底顶产量。。

(3)研制新型钢桶密封胶。钢桶密封胶是防止钢桶卷边渗漏不可缺少的填充物,新型密封胶的开发,大大提高了钢桶防渗漏性能

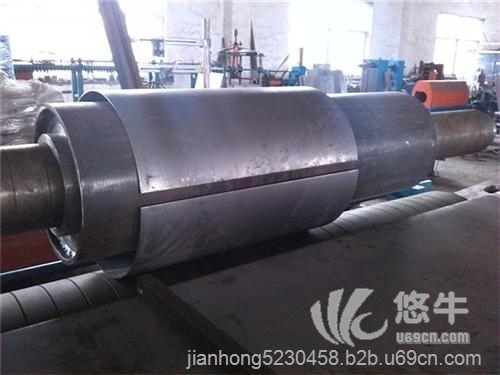

(4)采用展卷设备。进入八十年代,许多制桶工厂开始用卷材代替板材。使用卷材除降低了采购成本外,还减少了边角余料,从而降低了钢桶的材料成本,取得了比较明显的经济效益。

(5)在钢桶内外表面涂装上,采用了高压无气喷涂、静电喷漆或粉末涂料。进入七十年代,许多制桶厂相继使用了高压无气喷涂、静电喷漆、悬挂式输送机及石英玻璃管远红外电热烘干炉,代替以前使用的人工或机械喷漆,自然干燥。