一、概况:熔铝炉在工作过程中有大量的粉尘、烟气散发出来,严重污染车间工人的操作环境。影响工人的身心健康及车间周围的环境空气质量。为改善工人的工作环境,保护工人的身心健康,提高厂区内外的环境空气质量,受铝厂的委托本公司对该厂的二台熔铝炉和一台恒温炉的烟气除尘系统进行方案设计、设备制造、安装、调试及人员培训等一条龙服务的工程。

二、设计依据及原则:

a、设计依据;

1、《中华人民共和国大气污染物综合排放标准》

2、《广东省大气污染物排放标准》

3、《工业企业设计卫生标准》

4、《采暖通风与空气调节设计规范》

5、《袋式除尘器技术要求及验收规范》

6、《钢结构工程施工及验收规范》

7、根据现场条件及相关技术资料。

b、设计原则; 1、除尘系统配套的设备设计及选型遵循“技术先进、经济实用”的原则: 2、除尘器设计合理、实用、可靠、先进、具有运行平稳、低能耗、清灰效果好、占地面积小。 3、设计要做到投资省,运行费用低。 4、烟尘排放浓度≤50mg/Nm3 5、除尘下来的粉尘集中于灰斗、防止二次扬尘。

三、除尘系统设计方案:根据厂方提供的数据及有关熔铝炉技术资料,熔铝炉烟气工作温度为300℃左右、二台熔铝炉烟气量为约16000m3 /h,恒温炉烟气量为约6500m3 /h。根据我公司多年设计锅炉除尘方案的经验和实际应用对三台炉烟气消烟除尘采用一个系统集中处理并选用脉冲袋式除尘器.管道采用降温,滤料采用高温滤料(可在260℃下长期使用)。

3.1、工艺流程;熔炉烟气被吸烟管收集后,经调节碟阀、降温进风管进入LCMD型袋式脉冲除尘器,粉尘被阻留在滤袋外,干净的气体经滤袋、引风机、烟囱达标排放至大气。除尘器收集的粉尘经锺锤卸灰阀卸灰回收使用。 . 系统工艺流程如下: 熔炉排烟管 控制蝶阀 LCMD袋式脉冲除尘器 引风机达标排放 集灰斗 锺锤卸灰阀 回收利用。

3.2、除尘器的设计及选型;本设计方案选用LCMD-2型袋式脉冲除尘器,并采用在线清灰方式。由于烟气工作温度在250℃左右,选用高温滤料。该脉冲除尘器清灰果好,在同样喷吹压力的条件下和其它脉冲除尘器比较可选用较高的过滤风速,且能保证较高的除尘效率,该除尘器结构紧凑、合理,换袋时无需进入除尘器、换袋操作方便,接触粉尘少,维护工作量少,脉冲阀结构简单,新颖、自身阻力小,清灰效果好。控制柜采用新型的闭环控制仪,该控制柜比国内外同类产品的开环控制仪较先进,它能满足主机操作外,还能自动调节喷吹周期,喷吹时间且降低能耗和易损件的数量。

3.3、卸灰装置的设计; 袋式除尘器卸灰装置采用在每个灰斗下面安装一个重锤卸灰阀卸灰、另每个灰斗有需要加一台振打装置。

四、LCMD袋式脉冲除尘器的主要特点、工作原理:

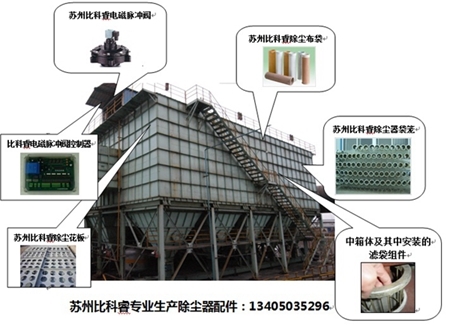

4.1主要特点; 比科睿LCMD型脉冲袋式除尘器是我公司集十几年的实践经验,并吸收了目前国内外先进技术而推出的改进型产品,是一种高效、可靠、经济、实用的新型除尘设备。该除尘设备广泛应用于冶金、化工、建材、电力、机械、粮食加工等行业的气体除尘和物料回收。该除尘器配备了低、启闭快和清灰能力的脉冲阀,改善了喷吹的动力持性,以缝在袋口的弹性圈嵌在花板上,拆装方便。用控制仪进行清灰和运行参数控制。其主要特点如下:

1、清灰效果好;脉冲阀采用双曲线膜片结构,脉冲阻力低,起闭快和清灰能力大,喷吹装置各部件均且有优良的空气动力特性,当喷吹压力为0.15~0.25MPa时,对净化含尘浓度高和含湿量大的烟尘仍有很好的清灰效果,运行能耗小于反吹风袋式除尘器。

2、除尘效率高; 对净化含尘浓度≤15g/Nm3的气体,除尘效率可达99.5%。

3、最大处理烟气量可达110×104m3/h。

4、占地面积小; 滤袋长度可达6m,大大突破了通常认为的脉冲除尘器的袋长极限,占地面积较常规脉冲和反吹风袋式除尘器小。

5、控制技术先进;具有在线清灰、离线清灰、定压差清灰、定时清灰四种功能任选,并且有压力、温度检测系统和人工手动控制方式。

6、操作维修方便;滤袋口采用了弹性涨,可直接嵌在花板上,已密封拆装又方便,减少了维修人员与污袋的接触。

4.2、工作原理; LCMD型袋式脉冲大型袋式除尘器主要由上箱体、中箱体、灰斗、卸灰装置、喷吹装置和控制系统等几部分组成。含尘烟气进入中箱体下部,在挡风板形成的预分离室内,大颗粒因惯性作用落入灰斗,烟气沿挡风板向上到达滤袋,粉尘被阻隔在滤袋外面,干净烟气进入袋内,并经袋口和上箱体由排风口出,当滤袋表面的粉尘不断增加,导致设备阻力上升致设定值时,微压差控制器有信号输出,控制仪便发出信号,使喷吹系统工作,此时压缩空气从气包经脉冲阀和喷吹管向滤袋内喷吹,在滤袋膨胀产生的加速度和反向气流的作用下,附于袋外的粉尘脱离滤袋落入灰斗,粉尘由卸灰阀排出,喷吹一次的时间为0.065~0.085a,喷吹结束后,滤袋立即恢复过滤状态。