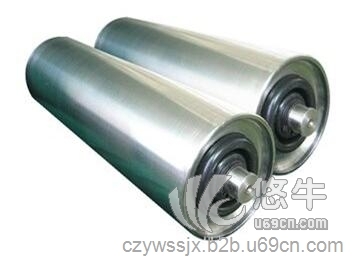

品牌:永伟

起订:1个

输送带是输送系统的关键设备,它的安全稳定运行直接影响到生产作业。输送带的跑偏是带式输送机的最常见故障,对其及

时准确的处理是其安全稳定运行的保障。输送带跑偏的现象和原因很多,要根据不同的跑偏现象和原因采取不同的调整方法,

才能有效地解决问题。本文是根据多年现场实践,从使用者角度出发,利用力学原理分析并利用滚筒来处理输送带跑偏问题。

1.头部传动滚筒或尾部改向滚筒的轴线与带式输送机中心线不垂直,造成输送带在头部传动滚筒或尾部改向滚筒处跑偏。

滚筒偏斜时,输送带在滚筒两侧的松紧度不一致,沿宽度方向上所受的牵引力Fq也就不一致,成递增或递减趋势,这样就会使

输送带附加一个向递减方向的移动力Fy,导致输送带向松侧跑偏,即所谓的“跑松不跑紧”。其调整方法为:对于头部传动滚

筒如输送带向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,输送带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相

对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。经过反复调整直到输送带调到较

理想的位置。在调整驱动或改向滚筒前最好准确安装其位置。 2.滚筒外表面加工误差、粘料或磨损不均造成直径大小不一

,输送带会向直径较大的一侧跑偏。即所谓的“跑大不跑小”。输送带的牵引力Fq产生一个向直径大侧的移动分力Fy,在分力

Fy的作用下,输送带产生偏移。对于这种情况,解决的方法就是清理干净滚筒表面粘料,加工误差和磨损不均的就要更换下来

重新加工包胶处理。