锌合金电镀近年来一直在迅速发展。由于其优异的耐腐蚀性,它已被广泛使用。我公司开发了锌镍合金(镍,高镍),锌 - 铁合金和锌 - 钴合金电镀。锌钴合金涂层由于钴的作用,涂层在腐蚀过程中,优先溶解锌,腐蚀产物主要为氢氧化锌形式,腐蚀从阻塞效应;钴向内层富集,形成屏障,减缓腐蚀随着钴含量的增加,耐腐蚀性得到提高。当钴含量大于1%时,耐腐蚀性随着钴含量的增加而降低,并且钴含量控制在0.3%-1.0%的盐雾试验直到1000小时,是相同的厚度的三倍以上镀锌层。以前的锌 - 钴合金电镀为氯化物型,这里是碱性锌钴合金电镀和钝化工艺。

2锌钴合金电镀工艺

2.1过程流程

悬挂(辊,悬挂电镀)→化学脱脂→热水洗涤→化学脱脂→热水洗→移动冷水洗→酸腐蚀→移动冷水洗→锌钴合金电镀→移动冷水洗→光→移动冷水洗→冷水洗→关→干→检验。

2.2电镀溶液配方和工艺条件

锌钴合金电镀液配方及工艺条件见表1。

2.2.1锌和钴盐

是主要盐,锌范围,钴控制在30ppm-120ppm;浴钴含量增加,钴含量也增加。为了沉积0.3%钴,浴中钴的浓度为约30ppm,沉积0.5%钴,浴中钴的含量为约50ppm,偏差5%,但非常接近;如果需要涂覆2%的钴,则需要至少200ppm的钴。最稀有的过程是钴含量的合金可以非常高,除了特殊要求外,还有少量超过1%。在大多数情况下,可以仅控制浴中的钴的量以获得涂层中所需的钴含量。

2.2.2钴盐络合剂

主要维持钴盐在浴槽中的稳定性。如果含量太高,他将抑制在钴和沉积速率范围内的合金涂层的沉积。

2.2.3增白剂和开口圆筒

改善阴极极化。该浴具有优异的分散能力,深镀能力和宽电镀范围。

2.2.4电流密度

该方法的电流密度范围非常宽,并且电流密度对涂层的钴含量几乎没有影响。

2.2.5温度

温度升高并且涂层钴含量增加。

2-3光

硝酸,mL / L2-10

时间,s3-5

2.4钝化

钴含量低,易于钝化锌钴合金。涂层中钴的含量通常控制在0.3%-1.0%。当钴含量大于2%时,难以形成良好的钝化膜。

钝化的颜色是:颜色,白色,橄榄色和黑色。三价铬钝化涂层盐雾试验达300h无白锈。(1)三价铬颜色钝化

HK200-A,mL /

L100-150

HK200-B,mL /

L60-100

PH 1·8-2·2

温度,℃20-40

时间,s20-60

(2)三价铬黑钝化

HK300-A,mL /

L60-100

HK300-B,mL /

L30-70

PH 1.8-2.3

温度,℃25-35

时间,s30-60

浴缸维护控制

1.3钴含量的控制

根据涂层钴含量要求计算钴添加剂的消耗量。钴含量为0.50%的镀层,钴添加剂的消耗量为400mL / kA·h,钴含量为镀层的0.75%,钴添加剂的消耗量为600mL / kA·h。加钴添加剂,也应加钴盐络合剂,加入比例为1:1。

控制铁含量

铁与钴在合金中共沉积,并且不可能控制铁含量,因为铁不仅溶于钴而且溶于浴中。但可以通过工件进入电镀槽前加强浸出,并尽可能保持工件清洁,减少熨入。

3.3锌杂质含量的控制

为了降低阳极锌锭的金属杂质的影响,最好加入锌溶液。

3.4调色剂杂质处理方法

(1)小电流功率处理金属杂质;

(2)锌粉加活性炭处理金属杂质和有机杂质。

4.涂层和浴液性能

深电镀能力

测量内孔法,电流密度2A /dΩ,电镀30min,H

/? =

2.5。

4.22是电镀能力

(K-M)/(K + M-2)]×100%= 77%,电流密度为2A /

电流效率

库仑法,电流密度2A / dm2,电流效率= 70%。

4 4组合力

使用弯曲试验。 180°弯曲,与钢基质粘附性好,无皮肤,脱落。

耐腐蚀性能

当涂层的钴含量为0.6%时,中性盐喷雾试验在300小时没有白锈,在1000小时没有红锈。

5·锌钴合金电镀失效和处理

锌钴合金电镀失效及处理方法见表2。

6结论

(1)碱性锌钴合金镀层钴含量均匀,钴含量容易控制,可获得高含量的钴钴合金镀层;

(2)涂层的硬度为镀锌层的2.5倍;

(3)浴液分散能力强,覆盖能力可与碱性镀锌相当,涂层脆性小,耐腐蚀性优良;

(4)浴槽维护方便,稳定性好,电流范围宽,电流效率约70%。

锌合金电镀对二氧化硫具有良好的耐腐蚀性,中性盐雾试验可达1000h,在汽车,地铁配件如管道系统,燃料系统,使用锌合金电镀在过去几年中,制动系统等方面应用范围广泛,还可为各种标准件和紧固件。

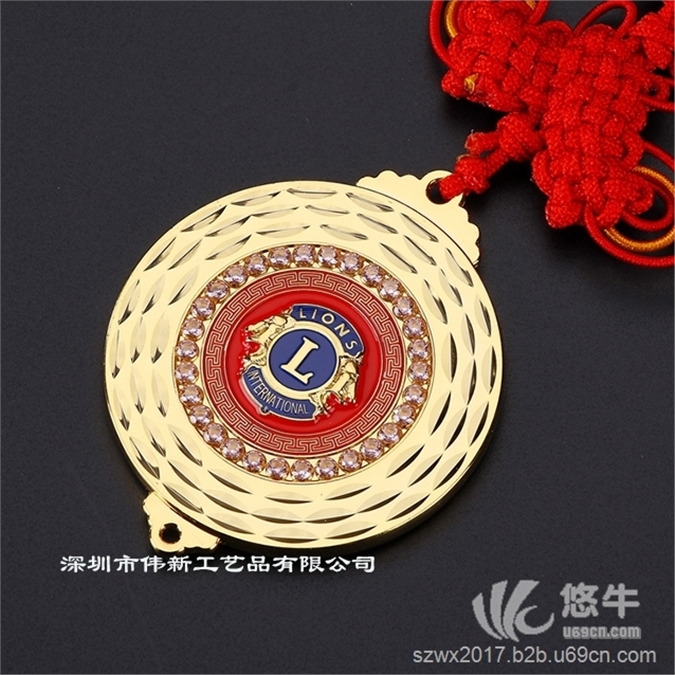

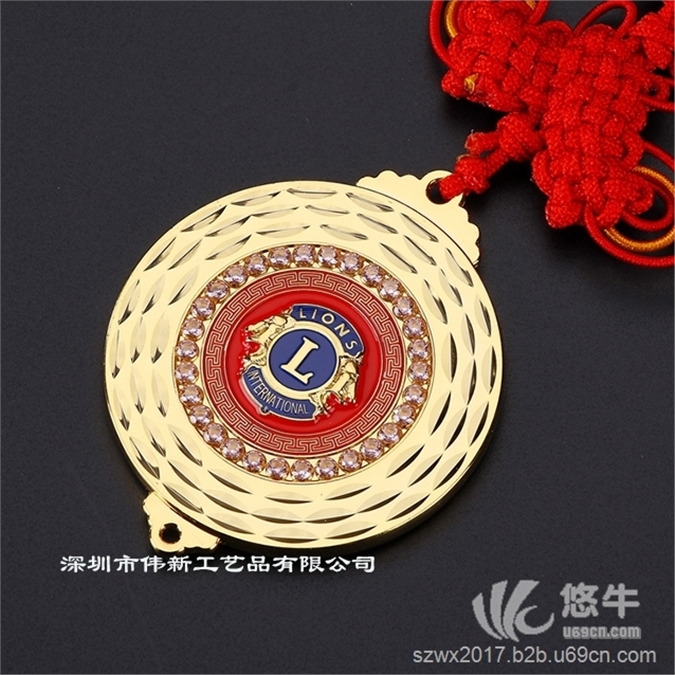

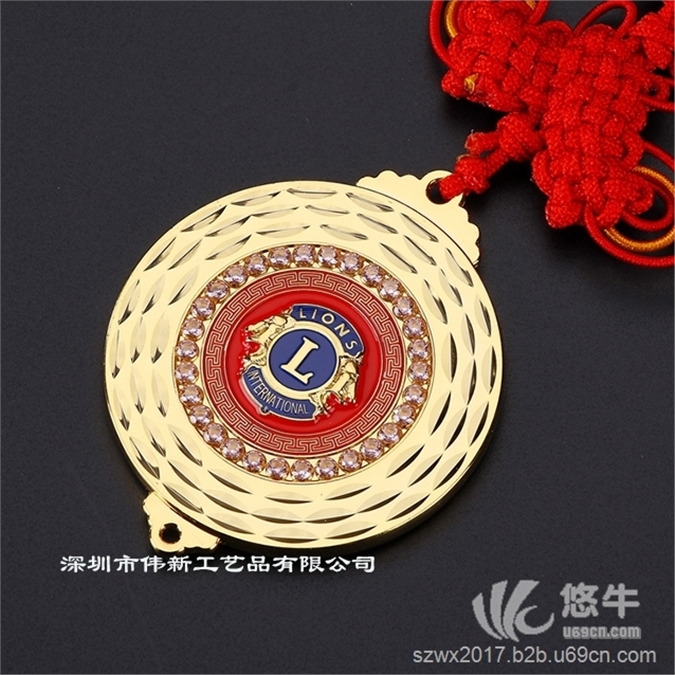

钥匙扣定制厂家

1/5

钥匙扣定制厂家

¥6.80/个

2017-04-13 16:1455分享0询价

参数

- 伟新品牌

- 500个起订

- 深圳产地

广东 深圳

0天内发货

0个

产品参数

- 伟新

- 广东 深圳

- 500个

产品详情

在线留言

店铺最新

- 钥匙扣定制厂家

- ¥6.80

在线问

在线问

最近来访记录

福建省泉州市网友 03-27 23:44 用Win8电脑在谷歌浏览器上访问了本页

北京市网友 03-12 04:58 用Win10电脑在谷歌浏览器上访问了本页

河北省张家口市网友 03-09 11:03 用安卓手机在Safari上访问了本页

河北省张家口市网友 02-26 02:23 用安卓手机在Safari上访问了本页

广东省网友 01-19 18:09 用安卓手机在Safari上访问了本页

加拿大网友 01-13 00:54 用Win8电脑在谷歌浏览器上访问了本页

上海市网友 2024-10-09 01:43 用Win10电脑在谷歌浏览器上访问了本页