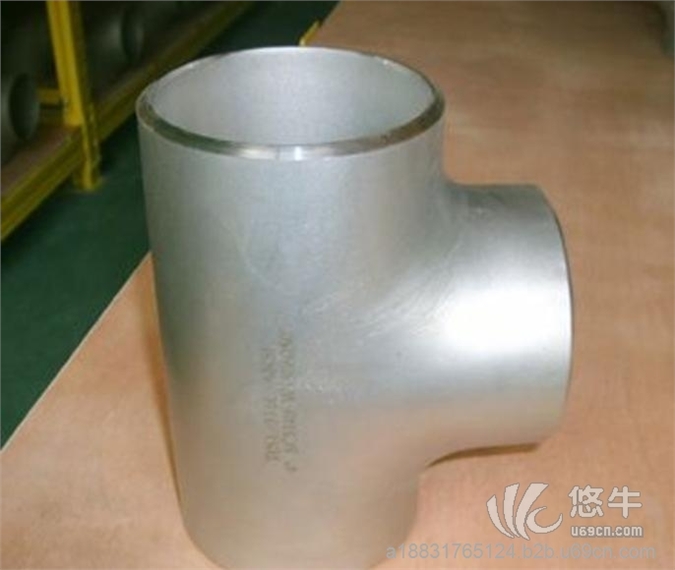

不锈钢三通管件在石油、化工、天然气、矿粉输送、核电工程的管路系统等方而有着广泛的应用,对于提高管路系统的柔性、稳定性和安全性具有重要意义。采用冲压焊接或机械加工工艺已不能满足重要工程对不锈钢管件高精度、高性能和低成本的要求,而采用液压胀形工艺制备三通管件优势明显:整体成形,流线连续分布;组织致密;强度高且质量轻,综合力学性能优越;成本低,易实现自动化生产等。液压胀形工艺制备的无缝不锈钢三通管件在高温、辐射及腐蚀环境下仍然拥有优异的性能。目前,对于三通管件的液压胀形,有学者提出了模糊算法、自适应控制技术甚至多目标优化求解,来解决多目标、多工艺参数优化的问题,但实际实施的难度较大且成本较高。

单纯通过工艺参数的优化提高不锈钢三通管件的质量是远远不够的。通过改变成形零件的尺寸及形状以提高材料的流动性,从而提高管件的成形性能.相比较而言,效果明显,具有不可忽视的作用。在成形零件选择的基础上.对工艺参数进行进一步优化,是制备高质量三通管件的正确思路。

在成形零件形式对成形质量的影响方面.目前的研究主要集中于凹模过渡圆角半径位对于成形质量的影响。大址研究表明,随着该圆角半径值的增大,最终成形不锈钢管件的壁厚差逐渐减小,壁厚均匀性得到了有效提高。由于模具型而与冲头形式对不锈钢三通管件成形效果同样具有重要影响.所以有必要对其进行研究.

本文通过研究不同形式的模具型面及冲头对不锈钢管件成形效果的影响来提高三通管件的成形质量。在此基础上,研究了不同的加载路径对成形结果的影响,最终制备出支管高度以及壁厚整体均匀性方面均满足要求的不锈钢三通管件。

有限元模拟

1. 1计算模型

用CAD软件对模具型面、挤压冲头及管坯进行几何建模,然后将其导入成形模拟软件中。管材用薄壳单元进行离散,单元公式采用BELYTSCHKO-TSAY。通过对管材取样的拉伸试验.测定的材料K值为207GPa,泊松比r为0.28,应变硬化指数n为0.502; K值为1.43GPa。将拉伸试验的工程应力一应变曲线转化为材料的真实应力一应变曲线,并将其导人有限元模拟软件中.模具v面的划分采用充分体现其几何特征的Tool mesh划分,网格划分后的有限元模型如图1所示。工具与管坯的接触形式为SURFACE-TO-SURFACE.

1.2模拟结果

1.2.1不同模具型面成型效果

现有的研究多采用图2a所示的第一种形式的模具型面,即采用常用的两圆柱面相贯,并对相贯线处倒R30mm圆角;第二种形式的新型模具型面则采用半圆弧线扫描的形式生成平滑曲面连接主管与支管,最终用平面过渡主管、支管及扫描曲面,其形状如图2b所示.304不锈钢管坯尺寸为48.3mm X 3mm X 210mm,管坯与模A的间隙值为0. 25mm.首先采用圆柱形冲头施压。左右冲头相向进给距离为50mm,成形压力加载路径如图3所示。