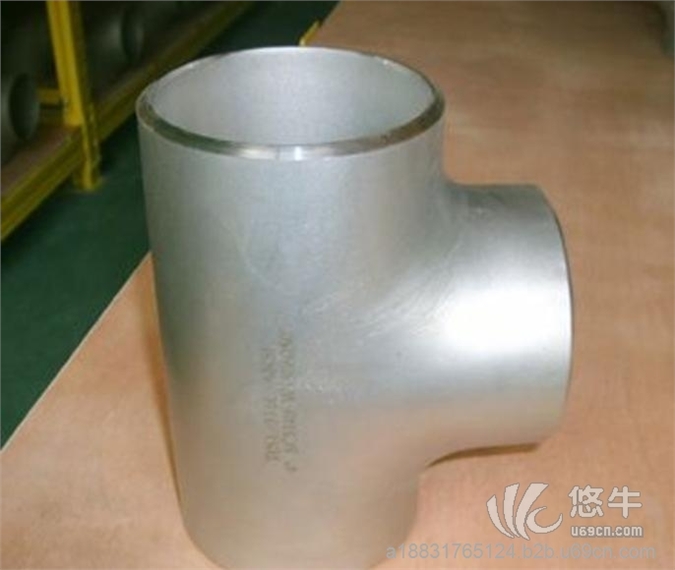

随着客、货列车的不断提速,对制动零部件的要求也越来越高。过去法兰体的材质为QT450,属于易加工件,现在均改为不锈钢材质,采用06Cr19Ni10材料。06Cr19Ni10不锈钢法兰是难加工材料,在机械加工中,存在加工硬化倾向大、导热系数低、切削握度高、刀具磨损快、切屑与刀具粘结现象严重、切屑不易折断等问题。因此,不锈钢法兰体的加工对刀具、工装、设备、工艺要求都比加工QT450要高。

1 工艺方案

为了从加工工艺上保证法兰体加工达到产品图纸要求,将该06Cr19Ni10不锈钢法兰的加工工艺流程确定为:

铣平面→扩孔→倒角→去毛刺→车内孔。

2刀具及工艺装备

为了解决06Cr19Ni10不锈钢法兰在加工中刀具粘结严重问题,除了在加工中采用合适的冷却液外,经过试验,决定采用YT5材质的刀具,铣刀采用GS8型刀片,且车刀的角度为15°~25°,8°~10°。针对法兰体的不规则形状,采用专用铣夹具和车夹具。铣夹具和车夹具均为风动夹紧装里。铣夹具的最大特点是一次能同时装夹6个工件。

3经济效果

不锈钢管件厂采用这种加工工艺,大大提高了劳动效率。原来车加工平面,需工时6min/件,而铣加工只需3 min/件.且一次能加工6件。GS8型刀片的使用,大大节约了刀具费用,产品合率稳定在98%以上。