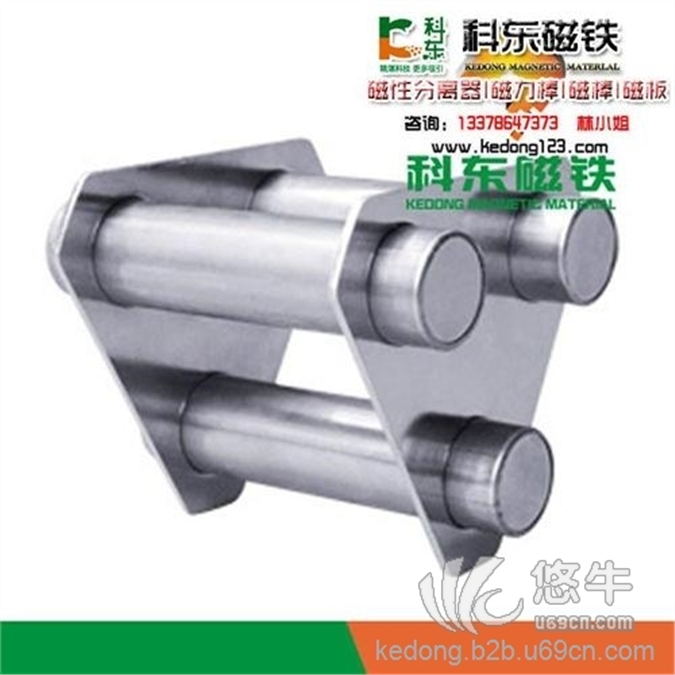

磁辊结构

磁辊是磁性分离器的核心部件,磁辊的吸附能力取决于以下三方面因素:即磁感应强度、磁路布局、吸附面积。磁感应强度越大,对切削液中的吸磁杂质的吸附效果越好,另外,同等磁感应强度下,磁路布局合理,磁辊的吸附能力将显著提高,同样长度的磁辊作成梳齿状,吸附面积将大大增加。

通过仪器可非常直观地检测出磁辊表面的磁感应强度,它是一个比较明显的指标。这就象通常看到的,一块磁铁可以吸起一些杂质,随着磁铁体积的增大,磁力增强,能够吸起的杂质就越多是个道理。

众所周知,磁力线是一个闭合回路,即从 N 极到 s极 ,磁力线的回路,才是磁场工作的地方,所以,磁路在磁辊上的分布就是一个至关重要的问题。

工作原理

吸附在磁辊上的磨屑,应该能够被刮屑板顺利地刮下,脱离磁辊进人集渣箱。

(1)橡胶压辊硬度弹性调整适中,可将磨屑中夹杂的切削液充分挤压出去,使磨屑干燥,在刮板处容易脱离吸附区,否则会因磨屑的糨糊状,对磁辊的吸附,对刮屑板的黏附而不容易脱落。

(2)在刮屑板处,磁辊表面的磁感应强度应保持恒定或逐渐减弱。由于有些磁性分离器的磁辊是用磁块拼装而成的,磁力线主要集中在磁块的边缘上,随着磁辊的旋转,刮屑板处的磁感应强度周期性地时强时弱,使即将脱落的磨屑在刮屑板处前后蠕动跳跃,极大地削弱了分离效果。

在切削液使用过程中 由于混入细切屑、磨屑、砂轮末和灰尘等杂质.严重影响工件表面粗糙度.降低刀具和砂轮的使用寿命.并使机床和循环泵的磨损加快。此外 由于机床漏油.使润滑油落入水基切削液中 使乳化液产生浮油.合成液中的表面活性剂与润滑油作用而转变为乳化液,改变了水基切削液的质量,导致冷却性能下降并缩短了使用周期。