A02-330酸性氯化钾镀锌光剂使用说明书

一、A02-330酸性氯化钾镀锌光剂的特点

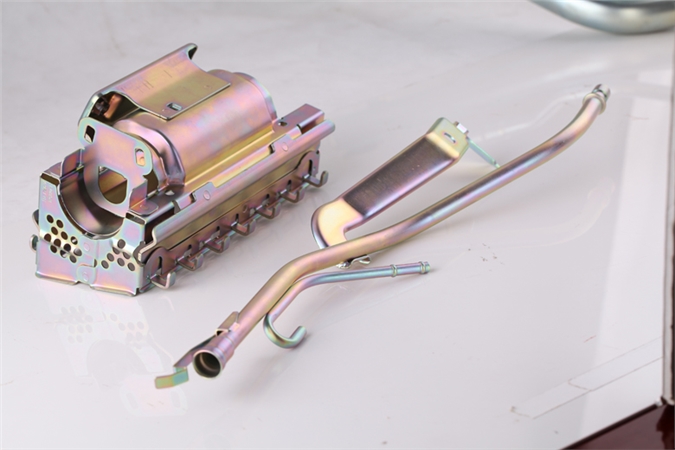

Ø 光亮剂溶解性好,泡沫量少,镀层白亮,易于钝化,抗变色性能好

Ø 可操作的电流密度范围广,有极佳的深镀能力,适用于有深凹孔位的复杂工件。

Ø 镀液浊点高,温度操作范围广,镀层延展性好,不起泡。

Ø 抗杂能力好,具备好的耐盐雾性能。

二、工艺配方及操作条件

|

名 称 |

挂镀 |

滚镀 |

||

|

范围 |

最佳 |

范围 |

最佳 |

|

|

氯化钾, g/L |

190~230 |

220 |

190~230 |

220 |

|

氯化锌, g/L |

60~80 |

70 |

40~60 |

50 |

|

硼

酸, g/L |

25~30 |

30 |

30 |

30 |

|

A02 |

1.0~2.0 |

1.5 |

1.0~2.0 |

1.5 |

|

A02-330B柔软剂,mL/L |

25~35 |

30 |

25~35 |

30 |

|

温

度,

℃ |

10~50 |

30 |

10~50 |

30 |

|

PH |

4.5~5.8 |

5.3 |

4.5~5.8 |

5.3 |

|

电流密度, A/dm2 |

1~4 |

∕ |

0.3~1 |

∕ |

三、镀液的配制方法

1、配槽用的原材料尽可能选用纯度较高的材料。氯化钾应采用淬火级或电镀专用级,氯化锌易采用品牌或大厂产品。

2、先用5倍于硼酸重量的

3、用总体积50%的水溶解计算量的氯化钾、氯化锌,充分搅拌至完全溶解。然后将溶好的硼酸溶液加入,搅拌均匀,加水至规定体积。

4、加入1

5、添加光剂时,须事先用5倍的水稀释后再加入槽内镀液中,搅拌均匀。

四、镀液的维护

1、主盐的控制

应定期化验氯化钾、氯化锌及硼酸含量,根据化验结果,补充欠缺的成分。将其控制在工艺范围之内。

2、光剂的用量及补给

光剂的添加应遵循少加勤加的原则,最好在添加前用水或槽液稀释5倍后添加。光剂的添加量一般按照电镀所用电量千安小时耗量补入。A02-330光剂的消耗数据如下:A02

3、镀液中有害杂质的处理

镀液中的有机杂质主要为光剂的分解产物,当其在镀液中积累到一定量时,会使镀层变暗,内应力增加。处理有机杂质可以加入1

镀液中的无机杂质多数为亚铁离子、铜离子、铅离子等杂质。当镀液中亚铁离子杂质较高时,可明显降低电流密度上限,使滚镀易产生“滚筒眼子印”。镀液中亚铁离子含量低时,可采用锌粉置换法去除;当含量较高时,可加入0.2-0.5ml/l 的双氧水去除。氯化钾镀锌溶液中的铜杂质一般通过氯化锌、锌阳极原料不纯或铜钩、铜杠上的腐蚀物掉入镀液等途径带入,镀液中铜杂质偏高,会导致低区发黑发雾、高区烧焦等弊端,可采用小电流电解和锌粉置换法进行处理。铅杂质的带入主要与氯化锌和锌阳极原料不纯有关,处理方法与铜离子的去除相同。

五、异常处理

|

故障描述 |

原因分析 |

处理方法 |

|

镀层光亮度差 |

① A02-330光亮剂不足 ② PH过高 ③ 硼酸浓度过低 |

① 补加A02 ② 用稀盐酸调整 ③ 分析补充 |

|

镀层高区呈发白、烧焦 |

① A02-330B柔软剂不足 ② 锌含量偏低 ④ PH过高 |

① 适量补充A02-330B柔软剂 ② 分析并进行补充 ③ 用稀盐酸调整 |

|

镀液易混浊 |

① 金属杂质多 ② PH过高 ③ A02-330B柔软剂严重过量 |

① 用锌粉处理或弱电解处理 ② 用稀盐酸调整 ③ 用活性碳处理 |

|

深镀能力差 |

① A02-330B柔软剂不足 ② PH值过高 ③ 金属杂质多 ④ 锌高钾低 |

① 补充A02-330B柔软剂 ② 用稀盐酸调整 ③ 锌粉处理或弱电解 ④ 分析调整 |

|

有***或条纹,镀层脆性大 |

① A02 ② PH值过高 ③ A02-330柔软剂不足 |

① 活性碳或电解处理 ② 用稀盐酸调整 ③ 适量补充 |

|

镀层易变色 |

① 镀液中铅杂质高 ② 水洗不足 ③ A02 |

① 用锌粉处理 ② 加强水洗 ③ 用活性碳处理 |